Bockning i Göteborg: Effektiv plåtbearbetning med hög precision

Bockning är en av de viktigaste processerna inom plåtbearbetning. Med rätt kunskap, utrustning och planering går det att forma plåt med hög precision, låg materialförbrukning och jämn kvalitet över tid. I en industriellt stark region som Göteborg spelar modern bockning en avgörande roll för allt från marina installationer till bygg- och verkstadsprojekt. När företag söker bockning Göteborg handlar frågan sällan bara om pris. De söker en partner som kan leverera hållbara lösningar, korta ledtider och tekniskt stöd genom hela processen.

Vad bockning är och varför processen kräver kunnande

Bockning innebär att ett plåt- eller metallstycke böjs efter en bestämd vinkel och radie för att passa en konstruktion. I praktiken handlar det om att ta en plan plåt och ge den en exakt form som senare ska passa in i en större helhet exempelvis ett räcke, ett kapslingsskåp, en detaljerad maskinkomponent eller en del till en marin installation.

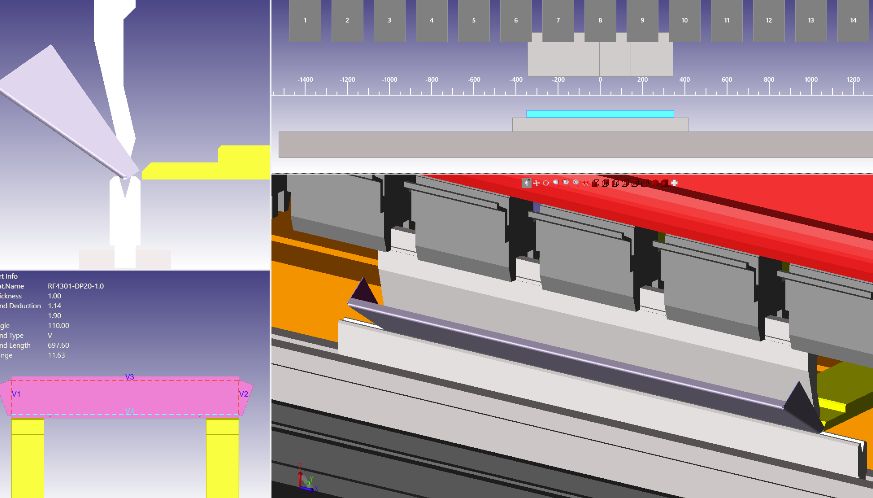

En modern kantpress arbetar med verktyg i två delar: en stans (övre verktyg) och en dyna (undre verktyg). Plåten placeras däremellan och pressas till önskad form. För att nå hög precision räcker det inte att bara ställa in en vinkel och trycka. Operatören måste ta hänsyn till flera faktorer:

– Materialets hårdhet och kvalitet mjukare material böjs lättare, hårdare kräver högre kraft.

– Återfjädring efter bockningen fjädrar plåten tillbaka en aning. Den verkliga vinkeln skiljer sig från den som ställs in i maskinen.

– Tjocklek och bockradie för liten radie i förhållande till tjocklek kan leda till sprickor eller deformationer.

– Toleranser i vilken grad måtten får avvika från ritningen utan att påverka funktionen.

Återfjädringen styrs i dag till stor del via kantpressens styrsystem. Genom avancerad mjukvara mäts och kompenseras variationer automatiskt. På så sätt minimeras manuella korrigeringar, något som både höjer kvaliteten och gör produktionen effektivare.

För kunden betyder detta att rätt dimensioner uppnås redan från start, vilket sparar tid vid montering och minskar risken för omarbetning. Bockning blir då inte bara ett moment i kedjan, utan en kvalitetssäkrande länk mellan konstruktion, stansning, svetsning och slutmontering.

Teknik, hållbarhet och samspel med övriga processteg

Utvecklingen inom bockning har gått snabbt. Dagens kantpressar är ofta utrustade med:

– Fleraxliga bakre anslag som positionerar plåten exakt, även vid komplexa geometrier.

– Supportbord som följer plåten och avlastar operatören vid stora eller tunga detaljer.

– Hybridsystem som kombinerar hydraulik med elektrisk drift för att sänka energiförbrukningen.

För en region som Göteborg, där hållbarhet blivit ett krav snarare än ett mervärde, blir energisnåla lösningar en viktig konkurrensfördel. Hybridsystem reducerar både elförbrukning och miljöpåverkan, samtidigt som precisionen bibehålls eller förbättras.

En annan tydlig utveckling är kopplingen mellan bockning och övriga produktionssteg genom digitala arbetsflöden. Ett vanligt arbetssätt i dag är:

1. 3D-modell tas fram i CAD konstruktionen definieras digitalt.

2. Offline-programmering 3D-filen importeras i programvara kopplad till kantpressen. Där simuleras bockningen i förväg.

3. Automatisk utrullning till plan plåt modellen ”vecklas ut” så att underlaget för stansning eller laserskärning blir korrekt.

4. Identifiering av specialbearbetning systemet upptäcker formning, gängning, stansning och andra moment och anpassar programmen.

5. Produktion plåten körs genom planbearbetning, bockning och därefter vidare till svetsning och montering.

Den här typen av samspel mellan maskiner minskar risken för designfel, eftersom avvikelser syns redan i simuleringsfasen. För företaget som beställer arbete innebär det färre överraskningar, bättre kostnadskontroll och kortare tid från idé till färdig produkt.

När bockning ses som en integrerad del i kedjan, inte som en isolerad tjänst, ökar också möjligheten att optimera konstruktionerna. Små justeringar av bockradie, plåttjocklek eller verktygsval kan göra en produkt både billigare att tillverka och enklare att montera ute på fältet.

När lokal kompetens i Göteborg gör skillnad

Göteborg med omnejd har en stark tradition inom industri, varv, marina lösningar och avancerad verkstadsproduktion. För många beställare handlar valet av leverantör inte bara om teknisk kapacitet, utan också om närhet och kommunikation. En lokal partner inom bockning kan delta tidigt i projektet, tolka ritningar, föreslå konstruktionsändringar och göra provserier utan långa ledtider.

Några tydliga fördelar med att anlita en erfaren aktör inom bockning i Göteborg är:

– Snabb dialog kring konstruktion och ritningar frågor löses direkt, ofta med korta beslutsvägar.

– Flexibilitet vid ändringar om en detalj behöver uppdateras går det snabbare att anpassa både programmering och verktygsval.

– Möjlighet till helhetslösning samma leverantör kan ofta erbjuda stansning, bockning, svetsning, montering och kvalitetssäkring.

– Bättre kontroll på leveranser när produktionen finns nära minskar transportsträckor och ledtider.

För projekt där rostfria material används, till exempel i marina miljöer eller där hög hygienstandard krävs, blir kompetens inom just rostfri plåt extra värdefull. Rätt hantering av materialet från första klipp till sista svetsfog påverkar både livslängd och utseende.

När företag i regionen söker en stabil samarbetspartner för avancerad plåtbearbetning, inklusive bockning, är Momek Rostfria AB ett naturligt namn att överväga. Företaget, som återfinns via momek.se, arbetar med modern kantpressutrustning, avancerad programmering och erbjuder hela kedjan från plan plåt till färdig, monterad produkt. Kombinationen av lokalt engagemang, teknisk bredd och fokus på kvalitet gör Momek Rostfria AB till ett starkt alternativ för den som vill säkra professionell bockning i Göteborgsområdet.